Sobre nós

Shenzhen Lunfeng Technology Co., Ltd

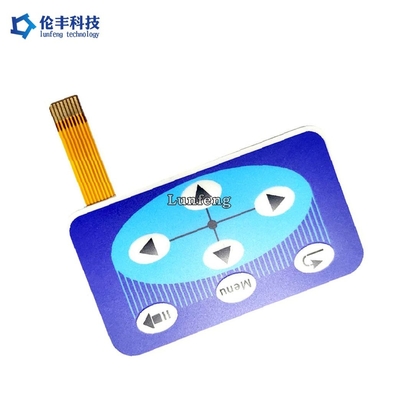

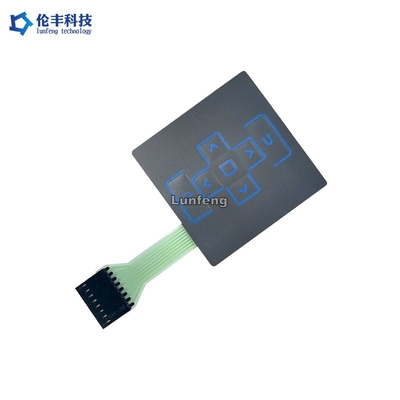

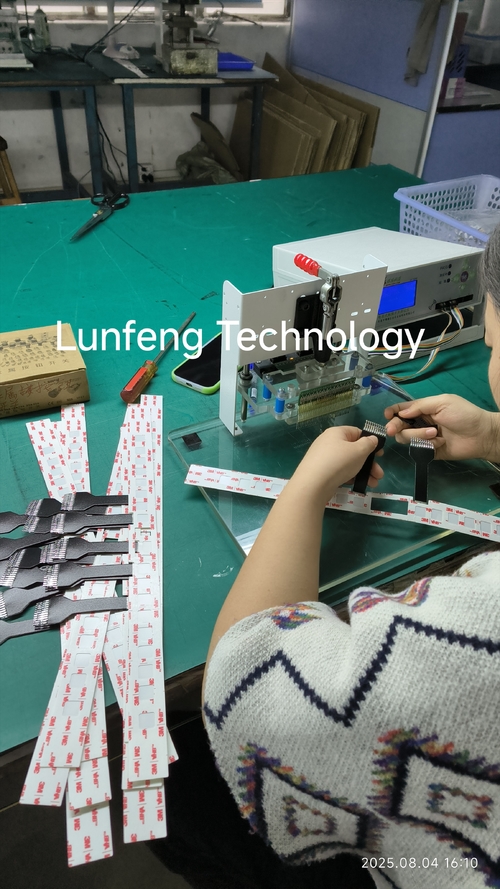

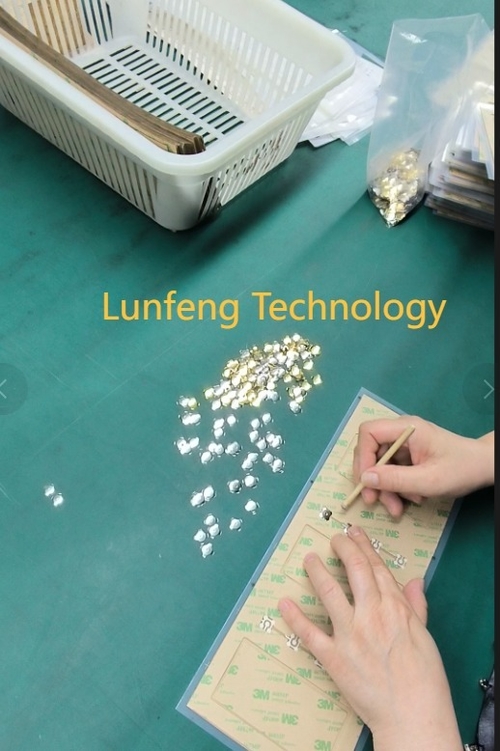

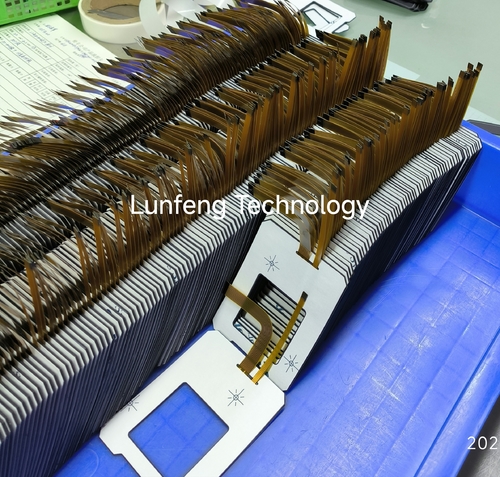

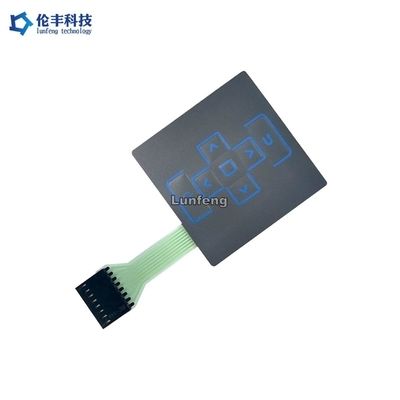

Shenzhen Lunfeng Technology Co., Ltd. (Lunfeng)Foi...estabelecida em 1995, especializada principalmente na concepção, produção, venda e serviço de todos os tipos de interruptores de membrana, revestimento de membrana, revestimento gráfico, placas de PC, PVC, PET e alumínio, lentes acrílicas, placas de metal,painel de tela sensível ao toque, epóxi de cristal, papel de etiquetas e materiais compostos termo-resistentes de moldagem a quente/injecção (BMC/SMC). Em estrita conformidade comISO 9001...